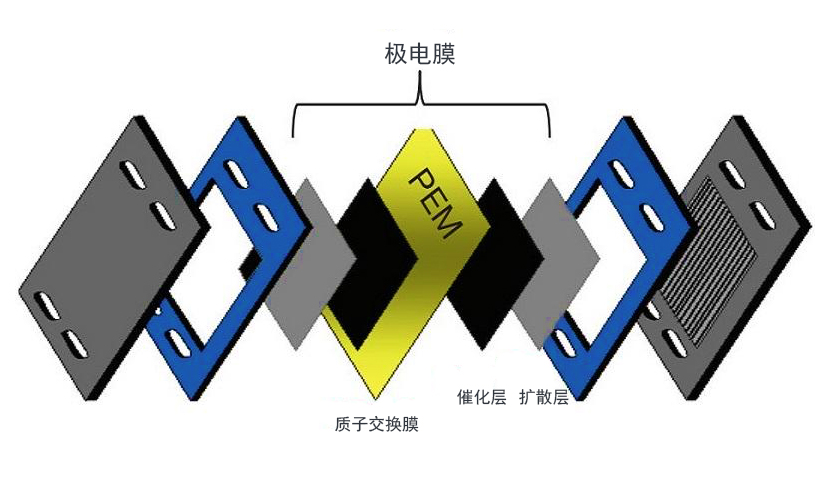

质子交换膜燃料电池作为一种清洁排放、高效和低温运行的动力源,用于移动和固定应用引起了人们的极大关注。在PEMFC的设计中,膜电极组件(MEA)是一个重要的组件,它由膜、电极、气体扩散层(GDLS)和垫圈组成。膜电极组装技术对质子交换膜燃料电池的性能和耐久性有重要影响。最常见的MEA制造方法依赖于催化涂膜(CCMS)或气体扩散电极(GDES)的生产。在制造过程中,阳极和阴极层通过直接涂层或标记转移应用于膜上。

膜电极制备方法的基本原理是将催化剂浆料装载到质子交换膜或气体扩散层的表面,然后通过热压或粘接的方式将质子交换膜、催化层、边框和气体扩散层层压在一起,完成膜电极的制备。目前,用于催化剂浆料负载的方法包括超声喷涂、电喷雾、丝网印刷、转移印刷、刷涂、溅射、电化学沉积和直接涂覆。

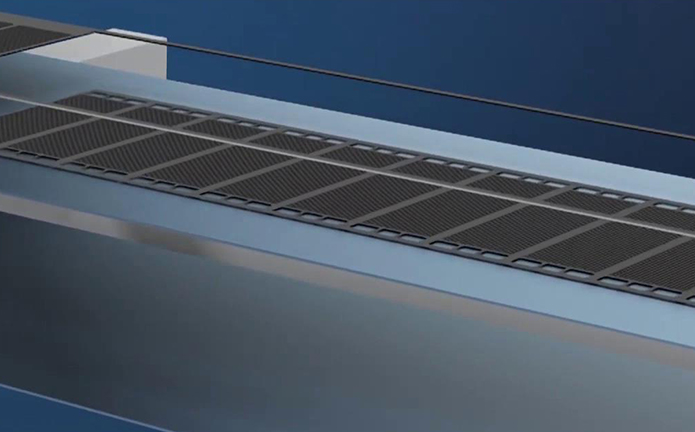

超声波涂层系统可在燃料电池和质子交换膜(PEM)电解槽(如 Nafion)的电解过程中产生高度耐用的均匀碳基催化剂油墨涂层,而不会导致膜变形。在 PEM 燃料电池、GDL、电极、各种电解质膜和固体氧化物燃料电池上沉积均质催化剂涂层时,需要使用含有炭黑油墨、聚四氟乙烯粘合剂、陶瓷浆料、铂和其他贵金属的喷涂悬浮液。其他金属合金,包括铂、镍、铱和钌燃料电池催化剂涂层中的金属氧化物悬浮液,也可通过超声波喷涂来制造 PEM 燃料电池、聚合物电解质膜 (PEM) 电解质、DMFC(直接甲醇燃料电池)和 SOFC(固体氧化物燃料电池),从而产生大负荷和高电池效率。

超声波膜电极涂层的优点:

采用超声波喷涂法制备的膜电极,自动化程度高,效率高,制造成本低,可以满足量化生产。超声波喷涂的膜中铂的利用率约可以达到90%,减少了材料消耗,进而也节省了昂贵的催化剂墨水的使用。经过多年对超声波的实验研究,推出了超声波喷涂设备来进行超声波喷涂制备膜电极。