超声波脱气的介绍:

超声波脱气是从液体中去除溶解的气体和/或夹带的小气泡的过程。从各种液体,包括水,烛蜡,聚合物,环氧树脂,硅酮油,粘合剂,涂料,饮料,油墨,涂料除去的气体中的、变压器油、乳液和悬浮液产品、机油等等。脱气可以显着提高最终产品的质量(减少缺陷、改善美观等),与采用间歇方法的真空脱气不同,超声波脱气可以在连续流动模式下进行。

工作原理

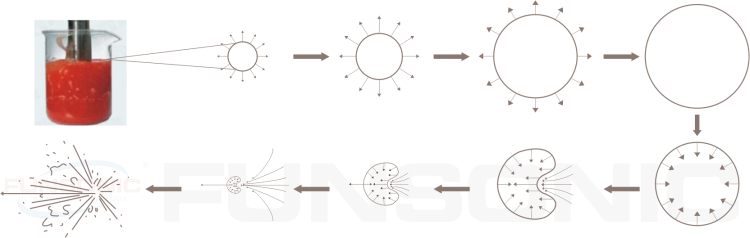

超声波从声发射器传播到液体介质中,产生交替的正负压相。在负压(稀化)阶段,足够高强度的超声波能克服分子间的粘合力,在液体中产生大量的近真空微泡。气泡在膨胀时吸入更多的气体,在收缩时释放出来,因此体积迅速增大。这个过程称为“定向”或“整流”扩散。由于气相声空化过程中气泡在液体中分布均匀,且总表面积大,因此溶解气体在整个受影响液体体积内的迁移速度快且均匀。其结果是形成了大量的振荡气泡,其中包含了以前溶解在液体介质中的气体。气泡在超声波场中跳动时,会相互加速并合并,形成更大的气泡。这一过程进行得很快,直到气泡达到足够大的浮力,浮在液体上,并将先前被困的气体释放到环境中。

空化现象

超声波脱气是由空化现象引起的。穿过液体的超声波使其连续地进行压缩和膨胀。高强度的超声波提供了分散液相所需的能量。当达到最大压力时,在内聚力较弱的点处,产生液体破裂。这种破裂之后,在发生破裂的点处出现超压,并发现存在一些空腔。在这些空洞中,液体溶解的气体以气泡的形式在短时间后爆炸。

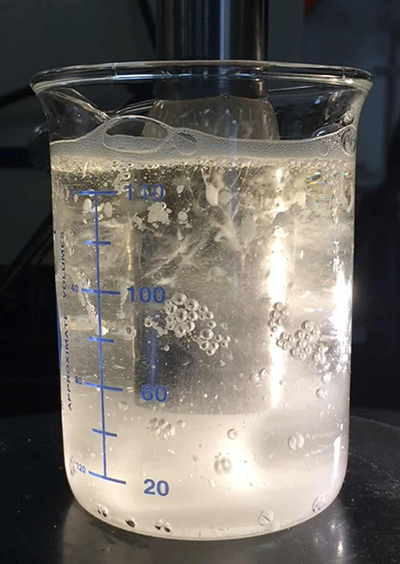

超声波脱气实验:

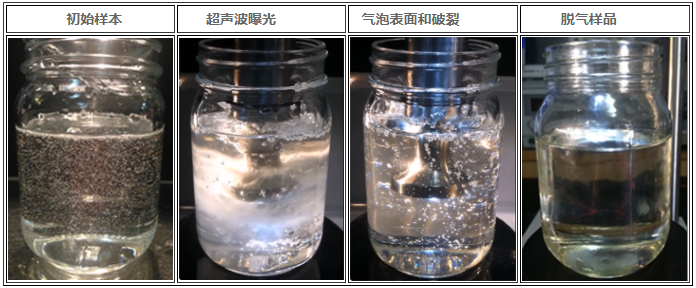

1、去除溶解气体(脱气)

将液体倒入玻璃容器(“初始样品”)中(没有故意引入气泡,存在一些悬浮气泡,但大部分待去除的气体包含溶解的挥发物(1.5%))。然后将样品暴露于超声波约 1 分 15 秒(“超声波暴露”),在此期间溶解的气体以大悬浮气泡的形式从液体中提取出来。之后大约静置5分钟,使带有提取气体的气泡浮出水面并破裂(“气泡表面和破裂”),从而产生下图所示的“脱气样品”。超声波过程中空化强度发生了巨大变化,有时,这种“强度跳跃”被用作脱气过程结束的自动方法。

其发生的原因如下:超声波发生器在恒定幅度模式下运行:一旦设置了超声波幅度,就始终保持在同一水平。发生器提供的功率根据类似于汽车巡航控制中使用的原理自动调整,在上坡时增加发动机功率输出以保持恒定速度(在我们的例子中是振幅)。当挥发性馏分从油中完全脱气时,其性质会突然改变:空化进入真空气泡状态而不是充气气泡状态。对于相同的振幅设置,这会导致更高的功率消耗,从而导致空化强度“跳跃”。

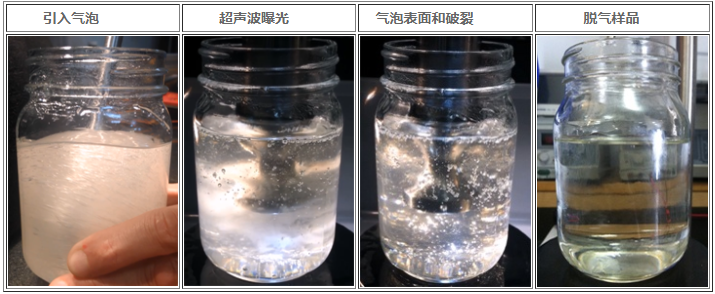

2、去除悬浮气泡(脱气)

首先使用手持式混合器将气泡引入液体中(“引入气泡”)。然后将样品暴露于超声波约1分15秒(“超声波暴露”),在此期间小悬浮气泡合并成具有更高浮力的大气泡。此步骤之后是大约 5 分钟的静置期,以使大气泡浮出水面并破裂(“气泡浮出水面和破裂”),从而产生下图所示的“脱气样品”。

优势

1.超声波脱气与其他工艺相比,无需高温,高压,安全性好,操作简单易行,维护保养方便。

2.与常规方法相比,超声波设备简单,生产成本低,综合经济效益显著。

3.具有广谱性,适用性广,绝大多数液体均可用超声波进行脱气。

4.使您的液体材料效果保持一致;

5.消除干扰液体预期用途的溶解气体和/或夹带气泡;

6.改善外观,同时脱气、均质化并延长液体的保质期;