目前电子制造、新能源和高端装备领域,在产品生产过程中,将会采用对金属线束头、极耳端的镀锡工艺,该技术决定了焊接点的机械强度,影响整体产品的可靠性与市场竞争力。传统的上锡过程依赖人工操作(电热枪)和化学助焊剂(松香类),存在效率低、气味重、温度/用量人为把控、适焊材料特性不一、焊材表面需预处理等问题。而新一代超声波搪锡机的出现,凭借其无化学污染、均匀浸粘上锡、适焊材广泛等特性,正引领一场颠覆性的工艺革命。

一、技术原理:超声波振动与空化效应的协同突破

超声波搪锡机的核心在于利用超声波所产生的高频振动(通常为20-30kHz)和空化效应,作用于锡液中,实现金属焊件表面的清洁与焊接。其原理可分解为两步:

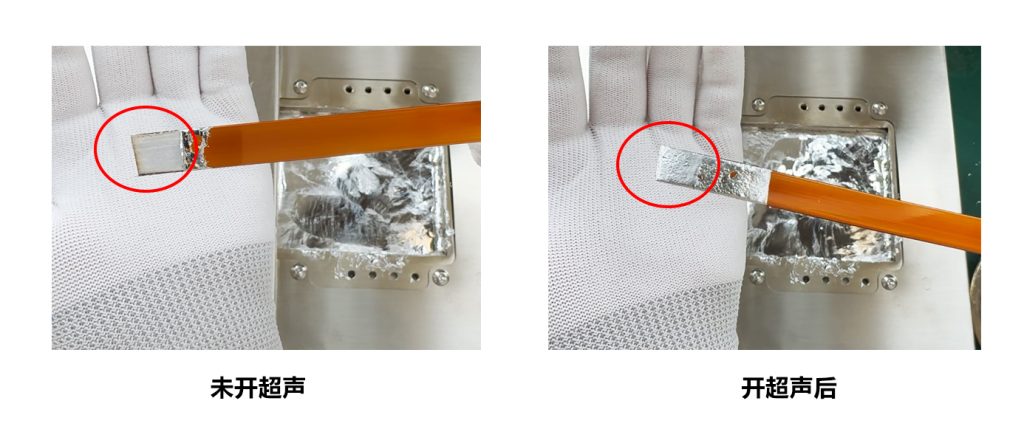

氧化层剥离:超声波振动使熔融锡液产生微小气泡,气泡破裂时释放的冲击波(空化效应)可剥离金属表面的氧化层,无需化学助焊剂或预处理,即可暴露洁净基材,达到密实上锡的要求。

锡液渗透:振动能量推动液态锡深入金属微孔与缝隙,消除焊接气泡,焊件浸沾3~10秒提起冷却后,形成致密无间隙的镀层,显著提升焊件之间、或锡与焊件之间的附着力和密封性。

二、核心优势:从环保到成本的全维度革新

1.绿色环保

零化学污染:摒弃传统助焊剂,避免苯酚、六价铬等有害物质排放,减少清洁用废水处理与废气排放的压力。

节能降耗:部分设备可降低锡耗30%以上(如三孚新科镀锡技术),同时减少辅助能源消耗(如蒸汽烘干)。

2.高效低成本

材料替代:以铝线替代铜线,节约80%线材成本,且支持铝-玻璃、铝-陶瓷等异质材料焊接,推动应用领域的突破、新产品的开发。

工艺简化:无需预处理或助焊剂清洗流程,单次搪锡时间缩短至2-3秒,生产效率提升50%以上,舍弃传统双手手工上锡的技术要求。

3.广泛适用性

材料兼容:可焊接玻璃、陶瓷、半导体等传统工艺难以处理的材料,尤其适用于太阳能电池板、新能源汽车电池电极等高端场景。

三、行业应用:从电子制造到新能源的全面渗透

电子元器件:用于电机、变压器铝线焊接,消除引脚氧化与连锡缺陷,提升产品良率。

汽车电子:在传感器、控制器制造中,确保高温高压环境下的焊接稳定性。

新能源领域:解决光伏玻璃与金属电极的异质连接难题,助力高效太阳能电池生产。

航空航天:通过无气泡焊接工艺,满足极端环境下器件的高密封性要求。

四、结语

超声波搪锡机不仅是一场工艺革命,更是制造业向绿色化、高端化转型的缩影。通过技术创新与产业协同,中国企业正从“跟跑”转向“领跑”,为全球可持续发展注入新动能。FUNSONIC面对广大客户朋友提供免费的打样活动,从标准款到定制款,最大限度的站在客户角度,提供客户满意的服务。