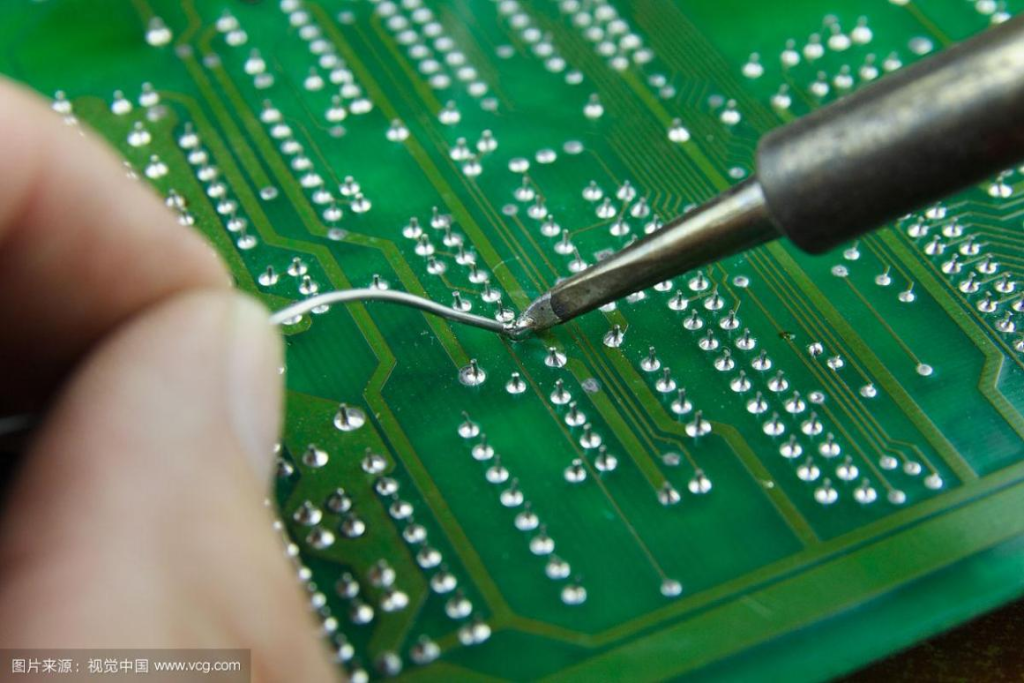

助焊剂在焊接过程中起着至关重要的作用,不仅能够去除焊件表面的氧化物、防止氧化、减小表面张力,还能增强焊接牢固度和保护焊接面,确保焊接质量和可靠性。

液态助焊剂在电路板、大面积焊件的预处理中得到广泛使用。那么如何将液态助焊剂均匀的喷涂在焊接板材呢?

FUNSONIC超声波雾化喷涂技术即可满足这一需求。大功率超声波技术将220V50Hz的民电,通过超声波发生器传导到压电换能器和喷涂工具头,产生20~120KHz高频振动的机械能。助焊剂液态在流经喷涂工具头出口的瞬间,被分散成微小的雾滴,可将助焊剂均匀喷洒在待焊件的表面。相较于传统喷涂方式,它具有以下显著优点:

提高焊接质量和效率:超声波自动化喷涂技术通过高频振动将助焊剂转化为微小颗粒,均匀喷洒在焊接表面上,形成更薄、更均匀的涂层。这不仅增强了涂层的附着力,还加快了焊接速度,显著提升了生产效率。

节省材料和降低成本:超声波喷涂设备的使用,减少了助焊剂的浪费,提高了原料利用率。相比传统方法,超声波喷涂可以节省40%以上的原料,降低了生产成本。

环保节能:超声波喷涂机不需要额外的加热设备,通过高频振动分散助焊剂,减少了能源消耗。同时,该技术不会产生额外的空气污染和废水,对环境影响较小,符合现代工业的绿色生产理念。

高精度控制:超声波喷涂设备可以精确控制超声波的频率、功率和相位,以及喷嘴的形状、大小和角度,实现高精度的喷涂。这对于需要精确控制涂层厚度和均匀性的焊接工艺尤为重要。

减少污染:超声波喷涂过程中产生的雾化液滴数量较少,且液滴中含有的助焊剂溶剂和活性物质不易扩散到周围环境中,减少了环境污染和对人体健康的危害。

适应多种应用场景:超声波喷涂技术适用于各种表面处理需求,包括电子元件焊接、复合材料制备、金属材料表面处理等。其均匀性和高精度使得它在复杂结构的焊接中表现出色。

助焊剂通过超声波喷涂作业,在电子、汽车制造、动力电池和线束、IGBT功率半导体等先进制造业都得到广泛应用,并且以其高效、均匀、环保的特点显著提升了焊接质量和生产效率,得到大家的认可。