概述

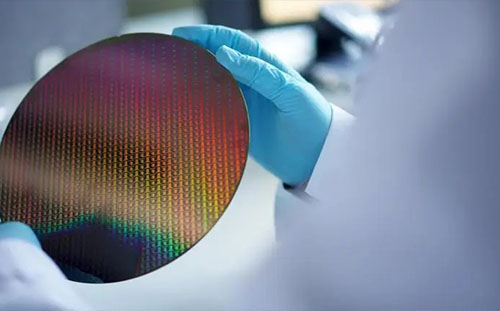

在半导体制造中,通过光刻方法在晶片上创建结构。光敏膜,主要是抗蚀剂层,被涂在晶片的顶部,形成图案,然后转移到下面的层中。

光刻包括以下工艺步骤:

- 添加粘合剂并去除表面的水分

- 抗蚀剂涂层

- 抗蚀剂层的稳定化

- 暴露

- 抗蚀剂的发展

- 抗蚀剂的固化

- 检查

在一些工艺中,作为离子注入,抗蚀剂用作掩模以覆盖某些不应掺杂的区域。在这种情况下,图案化的抗蚀剂层不会转移到下面的层中。

涂层

晶片的涂层是通过旋转卡盘上的旋涂方法完成的。在低旋转时,抗蚀剂被旋转,然后以例如 2000 至 6000 rpm 的速度进行平整。根据后续工艺,抗蚀剂层的厚度可高达 2 微米。厚度取决于抗蚀剂的转速和粘度。

为了获得均匀的层,抗蚀剂含有水和软化它的溶剂。出于稳定的原因,晶圆随后在大约 100 °C 下退火(后/软烘烤)。水和溶剂部分蒸发,必须保留一些水分以供后续暴露。

晶圆涂层

晶圆涂层是一种独特的工艺,有助于在晶圆级自动应用芯片粘接粘合剂,然后进行 B 阶段以形成芯片粘接薄膜。FUNSONIC的喷涂技术适用于晶圆涂层,可实现工艺速度、厚度控制和材料均匀性。在热或UVB阶段和晶圆切割之后,通过加热和压力实现芯片连接,以产生一致的粘合线和小而受控的圆角。晶圆背面涂层粘合剂是圆角控制至关重要的芯片贴装应用的理想选择。

涂覆的半导体晶圆,特别是硅晶圆适用于例如用于半导体工业,特别是用于制造高密度集成电子部件,例如微处理器或存储芯片。对于现代微电子学,起始材料(所谓的基底)对于全局和局部平面度、边缘几何形状、厚度分布、一侧参考局部平面度(所谓的纳米拓扑学)和无缺陷的严格要求是必需的。

为了在外延反应器中的半导体晶圆的外延涂层,沉积气体穿过外延反应器,从而能在半导体晶圆的表面上沉积外延材料。然而,除了在半导体晶圆上,材料也沉积在外延反应器内部。由于该原因,通常有必要从外延反应器中的表面周期性地去除在沉积期间以不受控制的方式已经积聚在这些表面上的这种残留物。

例如,在虚拟晶圆被布置在外延反应器的基座上的同时,在一定数量的涂覆的半导体晶圆之后在相应重复的清洁过程中,最初蚀刻气体穿过外延反应器,并且用于沉积硅的沉积气体被随后穿过外延反应器。

通过蚀刻气体,例如氯化氢,能去除先前涂覆过程的残余物,并且通过沉积气体能密封外延反应器的内部,例如为了防止杂质(从表面扩散进入外延层)到达随后将被涂覆的半导体晶圆。

然而,在半导体晶圆的涂覆期间,几何形状的变化仍然在单独的半导体晶圆之间发生。特别是在涂层的边缘区域,存在很大差异,这对涂覆的半导体晶圆的质量是有害的。例如,边缘区域因此可以不可用,或者可以仅可用于具有较低质量要求的应用。

例如,通过受控的设定用于沉积外延层的沉积气体的气体流动速率,来尝试以受控的方式涂覆半导体晶圆的边缘区域。

因此,期望提供避免或至少减小外延地涂覆的半导体晶圆的几何形状的变化的可能性。